Cum să recicleze sticle de plastic, știri fotografie

„Este realizat din plastic reciclat.“ Aceste inscripții se găsesc pe o gamă largă de produse - cutii, piepteni, chiar și jucării pentru copii. În lumea civilizată a tehnologiei de reciclare a plasticului a parcurs un drum lung, ele pot ocupa PET sticle de plastic. în exact aceeași sticlă de plastic.

Până în prezent, în România există doar o singură plantă, care utilizează tehnologia sticla-la-sticla. Să vedem cum este aranjat această producție.

2. În prezent, sunt prelucrate 1800-2500 de tone de sticle de plastic pe lună. La intrare - sticle murdare folosite la ieșire - materii prime prietenoase pentru producerea de noi.

3. Colectarea de materii prime produse de stațiile de triaj și gropile de gunoi.

4. În România nu sunt obișnuiți cu faptul că coșul de gunoi este în valoare de bani, și să împartă onorariul nu este dezvoltat (proporția de „tăiere“ planta - nu mai mult de 1%). sticle Partea a Plantelor cumpără de la cluburi de fitness și hoteluri, dar nu face vreme. Principala sursă de materii prime - gropile de gunoi convenționale din toată țara (chiar și condus la Urali), în cazul în care deșeurile menajere sunt sortate manual, este izolat de sticlă, și apoi împacheta și să vândă planta. baloturi de 300 de lire de sticle turnate murdare sunt aduse la fabrică, în cazul în care acestea sunt în așteptare în aripi.

Primul magazin este selectarea ocupat și sticle de sortare. Toate întreprinderile europene de echipamente de la lideri din industrie de prelucrare MSW - BRT de reciclare Technologie GmbH (Germania), Tomra Systems ASA (Germania), RTT Steinert GmbH (Germania), BOA (Olanda), Sorema (Italia), BUHLER AG (Elveția).

5. Fasciculele sunt încărcate în tomberoanele de linii de sortare, atunci există decompresie și sortarea acestora.

6. În general, fabrica ar putea funcționa în mod automat, dar, în realitate, este imposibil să românească. Linii automate sunt capabili să distingă și să se stabilească sticle de culoare, dar și în Europa, în cazul în care plasticul intră în prelucrarea într-o formă pură, avem nu funcționează - în legătură cu o materie primă foarte puternic poluat ajutor uman necesar, și nu doar unul.

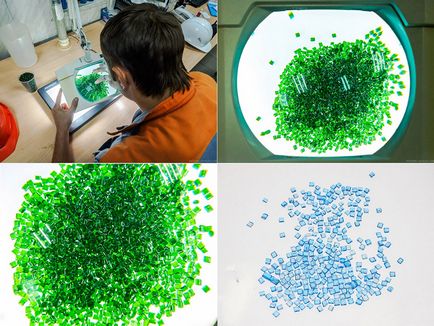

8. Mai multe echipe de lucru pentru a sorta manual sticla, taie eticheta, deparazitat gunoi arunca și containerele care nu pot fi reciclate, de exemplu, drapat în întregime din material plastic psihiatru, obiecte străine în interiorul sau în culori personalizate. Potrivit pentru procesarea numai sticle albastru, maro, incolore și verde. Acesta din urmă, de altfel, sunt cel mai puțin populare în rândul clienților.

9. sortate dupa sticla de culoare din nou, presat în baloturi și transportat la stradă - la depozit, în cazul în care așteptat lovit în al doilea atelier de lucru.

10. În magazinul următor totul începe cu despachetare, „sortate“ baloturi ...

11. ... și apoi sticlele sunt trimise la chiuvetă.

12. Aici ambalaje „șters“ mai întâi în apă rece, apoi la cald, apoi într-o soluție alcalină și un detergent special.

14. Flaconul se spală, se dizolva adezivul, care a fost lipit etichete. După o serie de spălări - o altă sortare manuală și post-metalloseparatsiya magnetice.

16. Următoarea etapă - măcinare. Sticle sunt zdrobite împreună cu blocaje de trafic, după care fulgii care rezultă din nou o procedură de curățare temeinică. Într-un tambur special umplut cu lichid, este separat de plută sticla de plastic. Ei au o densitate diferită, și fulgi de blocaje de trafic resurfacing.

17. Fulgii de sticla sunt finale procedura inductiv metallosepratsii, după care o mașină specială de calculator selectează culori diferite flexo defecte.

18. O porțiune din produsul este ambalat în recipiente flexibile de 2 metri, așa-numitul Big-Bag. FLEX - materia primă perfectă pentru fabricarea diverselor bunuri de uz casnic, materiale de construcții și chiar. țesături de lână!

19. Înainte de lansarea în producția ulterioară este eșantionat fulgi au primit, care este trimis la un laborator chimic pentru diferite teste.

21. După aceea pnevmotansportom fulgi sunt introduse în al treilea magazin - pentru linii de extrudare și granulare. Procesul este complet automatizat.

22. Procesul în al treilea magazin este format din mai multe etape. În primul rând, re metallootdelenie, apoi preincalzire eliminarea acetaldehidei și alte filtrare impurități dăunătoare. În primul rând, fulgi sunt tăiate într-un tocător, iar apoi flex topește la 280 grade Celsius.

26. Mașina specială extrudează prin matriță și purificat din plastic topit filament subțire (catena), care sunt drenate și se taie în pelete.

28. Granulatul amorf este transportat la cristalizarea ulterioară și intră în reactor.

29. După 16 ore de policondensare în reactor, sub influența azotului și se încălzește produsul granulat amorf este convertit la materia primă finală - viscozitate ridicată PET granulat pentru producerea de sticle PET.

30. Fiecare lot de produse este controlată prin re - rezultând granule atent studiate de experți.

31. Produsul finit este ambalat în saci mari, și apoi trimis la client.

34. Granulatul este aprobat pentru utilizare în ambalarea produselor alimentare, conform opiniei expertului FBUZ „Igiena si Centrul de Epidemiologie din regiunea Moscova.“ Sticle obținute din acestea sunt același granulat transparent și clar, precum și de la normal preparate prin mijloace chimice.

35. În anul al fabricii, care are 150 de persoane, poate produce până la 10 mii de tone de produse finite, dar mai mică decât valoarea curentă. Motivul - lipsa de materie primă. De aceea, unul dintre organizatorii excursii la fabrica de „Plarus“ este organizația. GreenPeace. Ecologistii au salutat colectarea separată a deșeurilor și reciclarea de material plastic - acest proces de trei ori mai puțin dăunătoare pentru planetă decât producția obișnuită de plastic. motiv serios să se gândească!