foraj de explorare

Da, acum nimeni nu pune o gaură la întâmplare, dar, destul de ciudat, o anumită cantitate de risc rămâne încă. Nu fi surprins: în această zi în timpul depunerii primei sonde joacă un rol semnificativ, „Lady Luck“, iar verdictul final tuturor previziunilor și estimările face ca „maestru daltă.“

Ceea ce noi numim acum foraj de explorare, a practicat o lungă perioadă de timp, cu toate că din când în când mai corect numit mortezat de explorare de acțiune.

In anii 20 ai secolului al 19-lea în Franța, puț forat pentru a găsi apă. In 1845, inginerul francez Fauvel a făcut descoperirea fundamentală - a găsit o modalitate de a extrage din rasa bine razdolblennuyu. „Sicriu a fost deschis doar“ - a fost necesar să se utilizeze aceeași apă pentru care se face căutarea și primele sonde.

La sfârșitul anilor '50 ai secolului al 19-lea a început forarea unor sonde de petrol. Rata de penetrare în acest moment nu a fost mai mult de un metru pe zi, ca adâncime și a depășit rareori o jumătate de kilometru.

Abia în secolul al 20-lea, într-adevăr bine a început să fora. Pionier o nouă metodă de oțel industriașilor Baku, primul experimentat de foraj rotativ. La rotirea burghiul în roca de foraj maruntita, abraziunea și fragmentele sale ridicate în sus prin intermediul unor soluții apoase. Rata de penetrare a crescut la 400-500 de metri pe zi! Wells a devenit 3-4 ori mai adanc.

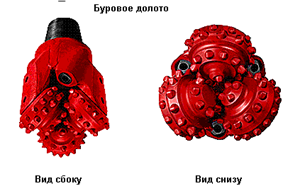

puțuri forate moderne sunt bazate pe experiența predecesorilor săi. Rasa burghiul rupt, care este atașat la țeava de foraj. Pe măsură ce burghiul este uzată și trebuie înlocuită. Aceasta este o operație foarte consumatoare de timp, după cum este necesar trecerea de biți pentru a ridica întregul șir de foraj, scoateți burghiul uzat, pentru a bate vântul nou și re-face coborârea întreaga coloană. diametru mai mare de biți decât diametrul țevilor de foraj și, după treci bit roca formarea rămâne spațiul dintre țeava de foraj și roca perforată. Fluidul de foraj cu ajutorul pompei de puternic este alimentat în țevile de foraj, se coboară apoi ridică annulus, adică spațiul dintre țeava de foraj și roca perforată. În partea superioară a fluidului de foraj curăță butași (nămol) și pompat înapoi în puț. Rotor - dispozitiv special, suprafață care se rotește țeava de foraj, care, la rândul său conferi o mișcare de rotație a bitului.

Prin ea însăși, instrumentul rotativ este foarte complicată și necesită schimbarea frecventă. Toate acestea, desigur, împiedicat dezvoltarea de foraj rotativ. Într-adevăr, în cazul în care potrivit, în cazul în care adâncimea sondei în șirul de foraj 4 km la care bitul să se așeze, cântărea mai mult de 200 de tone! Cea mai mare parte a energiei a fost cheltuit nu pe adâncirea sondei, și rotirea conductelor propriu-zise.

În 1922, inginerul sovietic M.A.Kapelyushnikov a propus o nouă metodă originală de foraj - turbină. Motorul se rotește bitul, a fost coborâtă la fundul puțului. Astfel, nu este necesar în rotirea coloanei de țevi, iar acest lucru a contribuit în mod natural la economii mai mari de energie.

În viitor, metoda de foraj cu turbină îmbunătățit în mod repetat. turbodrill modern - este o mașină complexă, cu o lungime de aproximativ 10 metri. Fiecare etapă turbo-drill - toate acestea pot fi o sută - are două discuri cu lamele profilate. Unul dintre discuri - stator - este montat fix într-un corp turbo-drill. În al doilea rând - rotor - rotativ. Un turbodrill duce la rotirea fluidului de foraj care este pompat sub presiune în gaura de sondă pentru a spăla roca perforată și curge reziduurile din jurul cu palele rotorului.

Fiecare secțiune a turbo-drill dezvoltă un efort relativ redus. Cu toate acestea, multe dintre ele, iar capacitatea totală este suficientă pentru a fora și rocă mai solidă.

În ultimii ani, o proliferare de electrice și Turbodrills. Ele sunt antrenate de motoare electrice cu diametru mic special, din nou plasate în capătul inferior al coloanei. Energia este furnizată motorului printr-un cablu special amplasat în interiorul țevii de foraj. Această metodă permite să se dezvolte pe un efort considerabil de biți, este ușor pentru a automatiza.

În esență, o instalație modernă este o instalație industrială mică. Aici are propria stație de putere, și o instalație de noroi de foraj și de instalație de foraj în sine, pe care sunt montate un troliu puternic și alte echipamente necesare pentru coborârea și ridicarea țevii de foraj și carcasa.

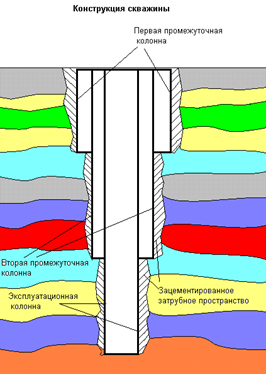

Prin noroi impun o altă cerință. In foraj de puțuri de mare adâncime de la traiectoria sa se pot întâlni diferite straturi de natură diferită (apa, petrol, gaze). Una dintre principalele condiții ale foraj este de a asigura integritatea straturilor. Driller trebuie să foreze bine, dar deja există alți experți vor înțelege ce fel de formare de care au nevoie. Imagineaza diametru gaura gol de 30 cm, o adâncime de 4 kilometri. Ce se întâmplă în cazul în care gaura este sigilat de la stânga sus să se descurce singuri. În primul rând, din diferite straturi de diferite amestecuri umple acel spațiu, și apoi de la formarea cu cea mai mare presiune a fracției rămase lichidă sau gazoasă și deplasează vor începe să pătrundă în alte straturi. Și aceste straturi pot fi straturi de apă aproape de suprafața pământului, și petrol sau gaze pot apărea în râuri și lacuri, și mai târziu în apă oraș. Aceasta, desigur, să li se permită, în orice caz imposibil. Prin urmare, în timp ce există un întreg proces de foraj un foraj umplut cu fluid de foraj, care nu permite conținut gasit cusături să pătrundă în gaură. În acest scop, noroi trebuie să fie o anumită densitate, astfel el nu trebuie să fugă în straturi. Alegeți greutatea dorită de noroi nu este o sarcină ușoară, deoarece în calea sondei, de obicei, există mai multe straturi diferite. Și, din păcate, uneori, este imposibil de a alege densitatea dreapta, care ar păstra toate straturile în echilibru. În acest caz, în mod tipic în gaura de sondă furnizează așa-numitul șir carcasă intermediară. Puțul este forată la o anumită adâncime, cu un singur parametru noroi. Apoi, carcasa metalică în jos, spațiul dintre carcasă și roca găurite cimentate așa-numita pastă de ciment. Apoi continuați foraj cu un alt noroi. Se înțelege că, carcasa mai sus trebuie să aibă un diametru mai mare decât coloana de foraj și carcasa să fie coborât mai jos. Uneori este necesar să se instaleze un număr de coloane intermediare și apoi designul de bine poate lua forma următoare:

Ultima coloană, care coboară sub cealaltă, numită carcasa de producție. Adesea menționată ca prim conductor coloană intermediar.

Cu toate acestea, noroi de foraj este prezentată o altă cerință, care noroaie nu corespund pe deplin. Atunci când bitul se deschide și începe de conducere a anvelopei în colector, colector, de asemenea, cade noroi. Pe lângă faptul că este alimentat sub presiune înaltă în puț, colectorul presează întreaga coloană de lichid. După post-3-5 kilometri de noroi ridicat creează o presiune considerabilă. Ca urmare, se poate întâmpla ca o parte din noroi ajunge în rezervor în apropierea sondei și scorul porii săi. Ca urmare, în apropiere de bine în sine colector ar fi contaminat și uleiul nu se poate infiltra cu ușurință în puț. De regulă, acest lucru afectează așa-numita rata de producție a bine, de exemplu, volumul producției. În cazul în care deschiderea rata corectă de curgere formarea ar putea ajunge la aceeași valoare, atunci un volum incorect de puțuri de extracție poate fi redus de mai multe ori, și, uneori, chiar să fie zero. Cu toate acestea, această problemă este mai preocupat de sonde de producție, dar în sonde de explorare, este important pentru a afla parametrii rezervor. Pentru a evita astfel de probleme în ultimii ani, folosind o varietate de fluide de foraj care nu sunt bazate pe zgura. A existat soluții de biopolimeri așa-numitele pe scară largă. Unele timp după soluțiile date de formare de deschidere se descompun și se lasă în urmă un blocaj în rezervor.

De obicei, puțuri de explorare sunt forate vertical. Ie fără abateri semnificative de la locul de collaring. foraj dirijat are loc în foraj de producție, așa cum vom discuta mai târziu.